自動車駆動用モータ向けに加熱硬化型膨張接着シートを開発した。液状接着剤及びシート状接着剤双方の特長を活かしながら、新たに熱膨張による体積変化機能を持たせ、ロータ部の隙間を埋めながら接着量のばらつきを抑えて固定ができる。

【本技術の概要】

自動車の駆動用モータには、永久磁石を用いたIPM(InteriorPermanentMagnet)構造のモータが用いられ、ロータ側(回転子)部に積層ケイ素鋼板と永久磁石(ネオジム磁石)の固定に接着剤が使用されている。接着のため充填した接着剤は、積層ケイ素鋼板の鋼板間の隙間に浸透するため所定量の接着剤が永久磁石との接着面に残らず、接着量のばらつき発生が課題であった。

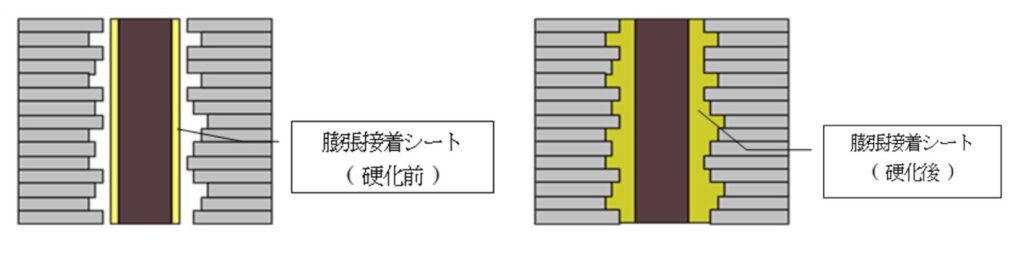

スリーボンドは、これを解決するエポキシ樹脂に新たな機能を備えたシート状接着剤を開発した。シート状接着剤は、あらかじめ必要な寸法にカットし、永久磁石の接着面に貼り付け、接着剤の膜厚・接着面積を一定にすることで、接着剤塗布量のばらつきを改善。さらに、積層ケイ素鋼板と永久磁石の間にできる挿入隙間を埋めるシート状接着剤に加熱膨張するカプセルを配合した。反応硬化する直前にこのカプセルが膨張することでシート状接着剤の厚みが増加することにより、隙間を埋めながら接着量のばらつきを抑えて固定ができる機能を備えた加熱硬化型膨張接着シートを商品化した。

【本技術の詳細】

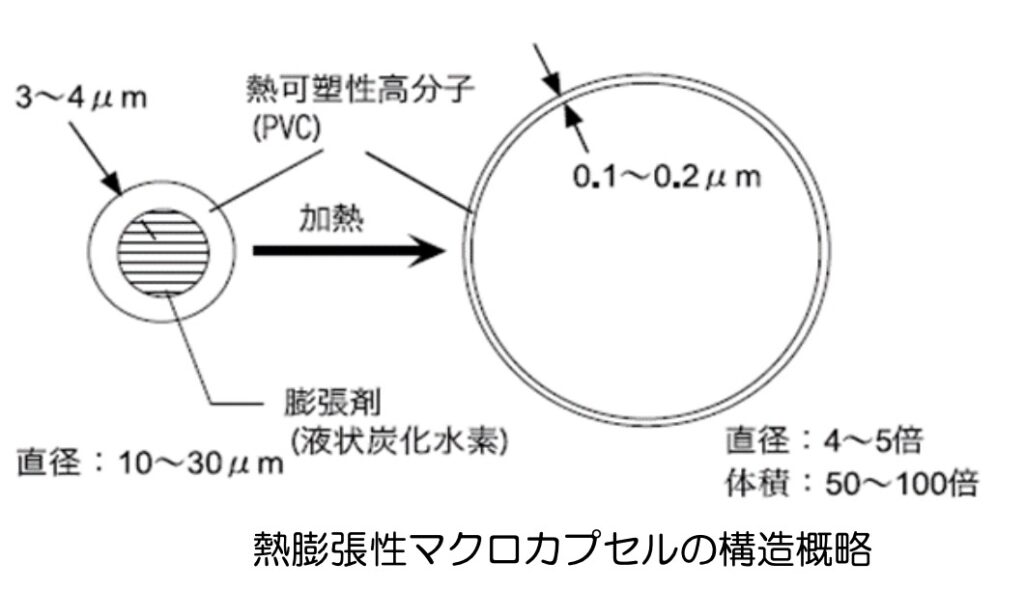

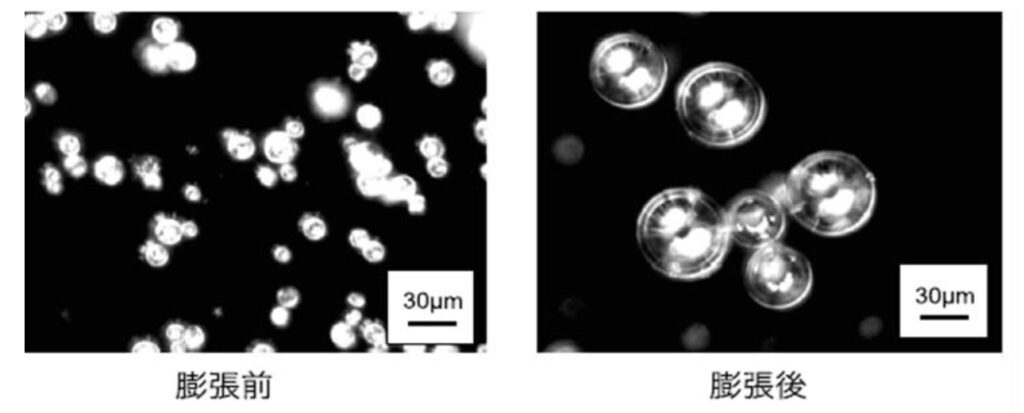

熱膨張性マイクロカプセルの一例(構造および外観)を図に示した。マイクロカプセルは、ポリ塩化ビニルもしくはアクリル樹脂のシェルで構成され、内部に液状炭化水素を充填。80°Cまで加熱すると内部圧力が上昇し、かつシェルが軟化するため膨張を開始する。温度の上昇にともないその体積も増加し、大気圧下で最終的に体積が70倍まで増加する。このマイクロカプセルをエポキシ樹脂に50wt%混入し、室温で十分に硬化しバルクとし、これを100°Cに加熱した様子を写真に示した。硬質のエポキシ樹脂でも、マイクロカプセルの膨張により大きく膨らむことがわかった。

【本技術の技術開発・事業展開】

今後、エレクトロニクス化が進む自動車産業界では、新たな素材を用いた機能部品の増加が予測される。これらの素材には、新たな接着剤、シール剤の開発が必要となってくる。同社は、そのニーズにあわせた機能的なシート材料の開発を訴求する。今回はその第一歩として、自動車駆動モータ用の接着剤である「加熱硬化型膨張接着シート」を商品化した。今後、モータの高性能化に伴いさらなる耐熱性が求められる場合、エポキシ樹脂の耐熱性を活かすためにマイクロカプセルよりも高温で発泡する膨張黒鉛と組み合わせも視野に入れる。

PDFのダウンロード(詳細説明と問合せ先)